|

Kurtz ofrece alta tecnología para la fundición de metales, elevados estándares de calidad y una solución para cada cliente. Kurtz metals, fundada en 1779 en Alemania, hoy es una multinacional con más de 850 empleados en el mundo.

Kurtz metal produce:

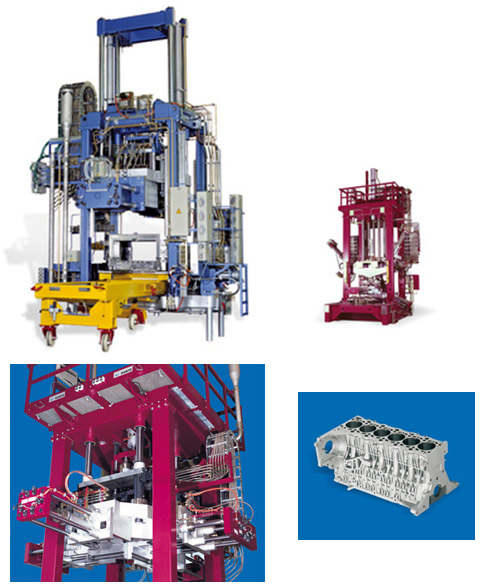

1- Inyectoras de baja presión.

2 – Máquinas de colada por gravedad.

3- Prensas de rebarbado

4- Robot de interfase.

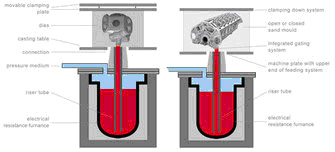

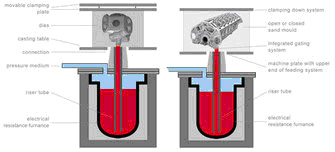

Proceso de fundición por baja presión – llenado del molde controlado, solidificación controlada de alta eficiencia.

Baja presión para matrices de metal (izq.), baja presión para los paquetes de arena (derecha).

El proceso de colada a baja presión es predestinado para la realización de elevadísimas exigencias a la calidad. En este proceso de carga a presión al horno, llega el aluminio líquido a través del tubo montante dentro de la coquilla. Gracias a la subida de presión controlada y sobre todo uniforme, se rellena lentamente el hueco del molde y se evita la formación de pieles de oxidación, la creación de soldaduras en frío y el riesgo de inclusiones de aire.

Durante toda la fase de solidificación, la presión del horno se mantiene constante y genera una alimentación segura y densa de las piezas de fundición. Gracias a medidas de tecnología de colada y el empleo dirigido del enfriamiento de la coquilla, se alcanza el óptimo de una solidificación dirigida.

Con su caja de inicio de colada innovadora, KURTZ ofrece una flexibilidad hasta ahora no conocida en el ataque y la alimentación de piezas por medio del proceso de colada a baja presión – independientemente de la geometría de la pieza a colar y sin aportación adicional de calos. En este proceso el número de entradas y alimentadores no está limitado y por lo tanto pueden colocarse muchas pequeñas secciones transversales de efecto local. Asimismo se ha acreditado también el empleo de uno o varios tubos montantes.

La comparación de la gravedad y la baja presión del proceso de fundición, reducción de los rendimientos:

antes: peso de la pieza: 21,3 kg, la salida: 54%, después de: peso de la pieza: 12,2 kg, la salida: 92%

Además, como regla general, la producción se incrementa, porque el proceso es más reproducible y menos dependiente de influencias externas. No importa si se trata de una parte clásica, con simetría de rotación, o componentes que requieren un sistema de ataque complejo, no importa lo que hay que colar, KURTZ siempre ofrece la solución adecuada para la fundición a baja presión.

Las aleaciones de aluminio.

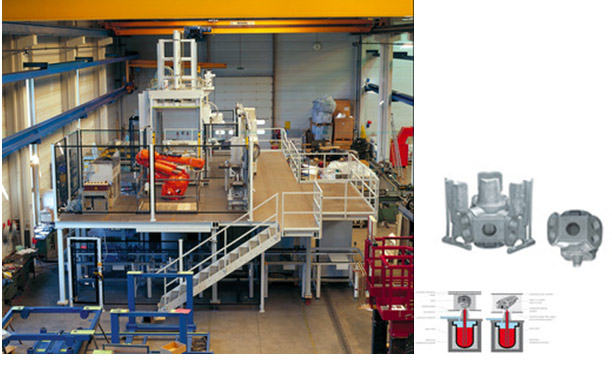

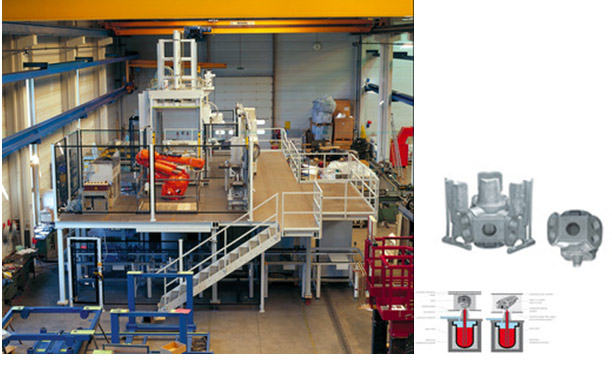

Máquina para fundición de aluminio a baja presión con robots de manipulación, equipos periféricos y tecnología de transporte.

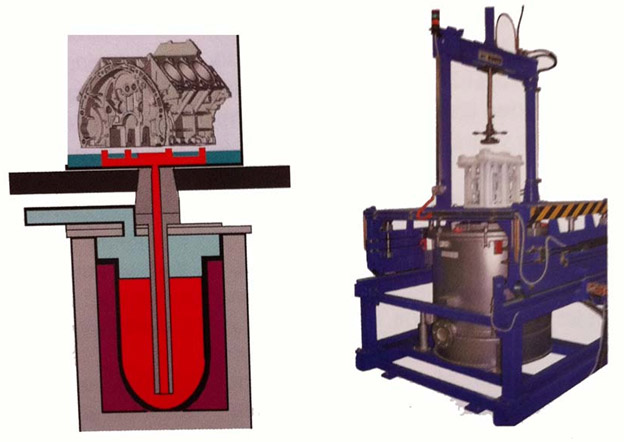

En comparación con la fundición por gravedad, la fundición de baja presión ofrece las siguientes ventajas: En la fundición de baja presión, el metal dentro del horno se presiona a través del tubo de subida e ingresa al molde por la presión que actúa sobre la superficie metálica (foto 1). Esta forma de llenado del molde es la diferencia más importante con respecto a la fundición por gravedad y la fundición basculante. El proceso de llenado del molde es absolutamente controlado. Esto da lugar a una bajísima o incluso nula turbulencia durante el llenado del molde.

El metal dentro del horno se encuentra en un recipiente cerrado bajo una atmósfera protegida. Como resultado, la fusión disminuye su exposición a impurezas, como hidrógeno y otros, y se reduce así la formación de capas de óxido. Esta es la clave de la buena calidad de fusión.

A diferencia de fundición por gravedad, la superficie del metal no es continuamente interrumpida durante el proceso de llenado, ya que en baja presión el llenado se realiza de arriba hacia abajo. El resultado es de nuevo el metal limpio. Especialmente la sección de llenado del molde es repetible y ejecutada directamente por la máquina y por lo tanto ya no depende del "fundidor con su cuchara". Los errores de los operarios pueden ser minimizados por un proceso automatizado.

Una de las principales ventajas de la fundición de baja presión es el sistema de entrada menor en comparación con la fundición por gravedad. Los alimentadores normalmente no son necesarios, lo cual reduce el material del ciclo. En la fundición de baja presión, el material del ciclo es de 5% a 20% del peso de la fundición, mientras que en la fundición de la gravedad que puede alcanzar hasta el 100%. El menor material también significa que los costos de limpieza, recorte y fusión en general, se pueden reducir de manera significativa. Los costos de la limpieza son principalmente los costos de personal, especialmente para las fundiciones pequeñas, para quienes la limpieza automática o perforación de prensa no es rentable en absoluto. Teniendo en cuenta los aumentos actuales y futuros en los costos de energía (lo que tiene una incidencia en $xx / kg de fusión), cada kilogramo de fusión innecesaria debe ser evitada.

EL mejor precio del segmento.

KURTZ AL SR 14-10 – modelo básico con un alto estándar de calidad a nivel de precio asequible

La mejor calidad al mejor precio: de baja presión las máquinas de fundición de gran volumen de producción

La última adición a la familia de las máquinas de fundición KURTZ es una nueva máquina a baja presión en el segmento de mejor precio del mercado, diseñada para la producción de grandes volúmenes de productos estandarizados, como por ejemplo las ruedas.

Sin embargo, el segmento de mejor precio está lejos de ser barato, los clientes todavía pueden esperar recibir el estándar de calidad conocido de KURTZ. La sistema de control de presión KURTZ es la clave para el proceso y es el más preciso del mercado.

Además, el KURTZ AL SR 14-10 se destaca por ofrecer un fácil manejo y facilidad de uso. Esto se posibilita por la utilización de componentes estandarizados, que repercute en plazos de entrega más cortos, así como una instalación y puesta en marcha de la máquina más rápida.

De alto volumen.

Máquina de baja presión para aluminio AL 10/07 SC – muy flexible, con sistemas de intercambio de horno

Bajo presión – Alta Calidad

KURTZ tecnología para sistemas de intercambio de horno.

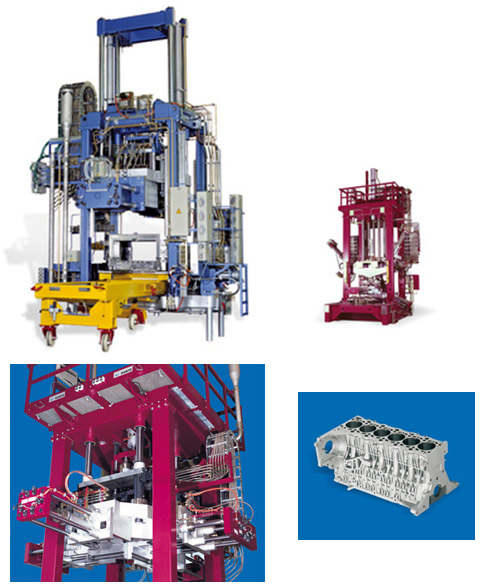

Especialmente en el sector de la fundición de baja presión, las soluciones KURTZ gozan de una excelente reputación debido a que las máquinas KURTZ de baja presión están diseñadas para satisfacer las más altas exigencias de calidad. Básicamente existen dos diseños diferentes: Las máquinas con una unidad de cierre fijo o con un horno de mantenimiento móvil – las versiones llamadas S permiten aumentar la accesibilidad para los trabajos de mantenimiento y permiten la utilización de sistemas de hornos intercambiables por medio de grúas, camiones, transporte vaivén de hornos, etc. Las máquinas de la serie S se pueden equipar con horno de crisol o de cuba del tamaño deseado.

La segunda versión, corresponde a máquinas con unidad de cierre basculante y un horno de crisol fijo – la denominada Serie TC – son especialmente adecuadas para las pequeñas fundiciones con cambios frecuentes de aleación.

Las máquinas de fundición KURTZ son bien conocidas por sus diseños innovadores. El diseño de cuatro pilares, junto con la guía paralela, garantizan un cierre exacta del molde. Para el funcionamiento de los segmentos del molde lateral, Kurtz ofrece una serie de noyos. Para un ciclo de fundición automatizado, la máquina contiene eyectores mecánicos o hidráulicos y un dispositivo de recogida de pieza integrado. El horno está uniformemente atracado a la coquilla por la elevación de husillos. El diseño del sistema de acoplamiento permite una aplicación flexible de los tubos de canalización vertical y varios diseños cajas de alimentación. Un proceso optimizado de enfriamiento del molde no sólo garantiza la solidificación controlada, sino también una mayor productividad debido a los tiempos de ciclo más cortos. Debido a la utilización de piezas de alta calidad, las medidas de enfriamiento se pueden establecer de forma fiable y reproducible. El personal de servicio técnico está permanentemente informado de los parámetros del proceso en curso por medio de un monitor. Al mismo tiempo, los datos relacionados con el ciclo se recogen y se guardan para un posterior análisis de calidad.

Todas las máquinas de fundición KURTZ tienen fácil manejo, manipulación y control, así como la posibilidad de almacenar y activar recetas de calidad. El diseño modular de las máquinas de fundición junto con muchos accesorios y periféricos prevé un alto grado de automatización, reproducibilidad máxima y gestión integral de calidad. El diseño óptimo de la máquina de colada de baja presión depende de las necesidades de los clientes. Ofrecemos tecnología de baja presión de fundición, bajo el lema: "Bajo presión – Alta Calidad"

Soluciones a medida.

Fundición a baja presión no sólo para los corredores de gran alcance.

"Lo Standrad no es suficiente por sí mismo y no podemos ser simplemente baratos tampoco." Son necesarias soluciones reales a los requerimientos de los clientes. Gracias a la amplia composición del equipo de Kurtz y las sinergias con la fundición de aluminio propia, Kurtz ha sido capaz de adquirir una excelente reputación en los clientes a través de soluciones especiales específicas.

Esto es corroborado por referencias de clientes, tales como BMW, ATAG KS, Honsel, runewald o Mahle. El espectro de aplicación de las máquinas de fundición KURTZ de baja presión se extiende desde el prototipo rápido a través de la fundición en serie hasta soluciones especiales, por ejemplo, la fundición de cigüeñales de cilindros. Se cuelan tanto construcciones sin núcleo o macho (diseño de cubierta abierta) como diseños de cubierta cerrada, donde el manejo de las camisas de agua son un requisito adicional en el proceso. Las máquinas están equipadas con noyos correspondientes a la parte de fundición, por lo que la guía precisa de los amortiguadores es un detalle especial de construcción. KURTZ Sobre todo en el sector de proveedores a la industria automotriz, las células de colada a baja presión KURTZ se emplean cada vez más.

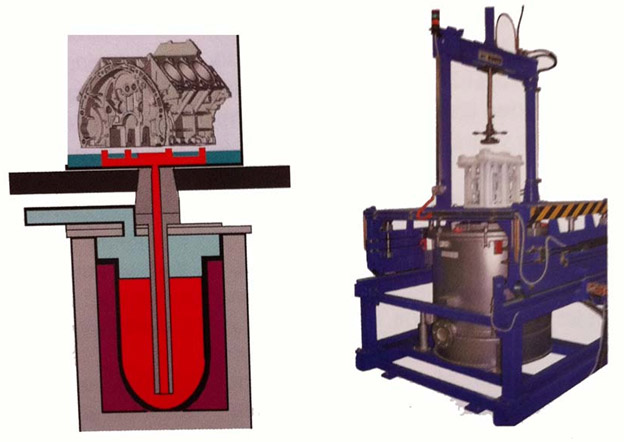

La expresión "cada tiro tiene que dar en el blanco" va por encima de todo para campo de los prototipos rápidos de piezas para la industria del automóvil. Aquí la clave del éxito son la calidad de confianza y fiabilidad de plazos. Estos sistemas de moldeo en arena LP- No son ni por mucho tan espectaculares como los grandes sistemas, pero no por eso menos eficientes. La correspondencia exacta de la subida del nivel del metal fundido con la curva de presión pre-programada es el criterio más importante. El sistema de control KURTZ establece las normas con respecto a la precisión y la seguridad del proceso.

La más alta calidad de metal se logra a través de un sistema de intercambio de horno. La tendencia va además a la colada a baja presión de piezas en paquetes básicos de noyos de arena y moldes de arena. Here, above all, the high metal quality and the low turbulence fi lling of the mould are ideally utilized. Aquí se aprovechan, sobre todo, la calidad del metal y el llenado del molde con pocas turbulencias. El proceso es adecuado para el pequeño número de piezas hasta una producción en masa automatizable. Aquí, las fundiciones de metal Steinrücken, CCC Becker y Grunewald se puede nombrar como socios competentes de Kurtz.

En general, los productos para la colada a baja presión de aluminio son piezas relevantes de seguridad, que requieren ante todo la más alta calidad, cuyas demandas son de máxima prioridad. Estos pueden, por ejemplo, piezas de chasis o motor. Por otra parte, el proceso de fundición de baja presión es también para los componentes a prueba de presión con las más altas exigencias de carga en la tecnología del vacío y la tecnología hidráulica.

That’s how KURTZ offers countless individual engineering solutions for low-pressure casting, always faithful to the motto: Everything from one mould!Así es como KURTZ ofrece un sinnúmero de soluciones de ingeniería individuales de baja presión de fundición, siempre fiel a su lema: Todo a partir de un molde!

Las líneas de fundición.

Soluciones completas para la producción en serie.

Para la producción en serie de una amplia gama de productos exigentes, KURTZ ofrece líneas completas de fundición. Pueden, por ejemplo, estar equipados con sistemas de intercambio de horno. Esto repercute en los tiempos de cambio de horno extremadamente rápidos, en un baño de metal de excelente calidad y en la reducción de los defectos de inicio después del cambio de horno.

Máquina de baja presión de aluminio KURTZ de moldes de arena con el cambio de plato del horno.

Desafiando la fundición en arena – Desde el prototipo rápido hasta la aplicación en serie.

Hay varias buenas razones para elegir la aplicación de las máquinas de moldeo en arena KURTZ. Por lo que la tecnología de colada a baja presión Kurtz en las categorías más altas de la competición internacional. Varios equipos ya cuentan con las ventajas de llenado del molde controlado y producen sus prototipos y motores de competición en las máquinas de Kurtz.

La industria del automóvil no es el único sector que está interesado en la tecnología de KURTZ de baja presión. Otras sectores son la industria aeroespacial o en definitiva cualquier lugar donde cada gramo cuenta a fin de mantener la masa de las piezas móviles a un mínimo. En este contexto, la fundición de magnesio se vuelve más y más interesante.

Por el momento, el aluminio no es el único metal fundido en las máquinas de fundición KURTZ de baja presión. Esta tecnología de fundición también tiene un enorme potencial en piezas de bronce-aluminio para la industria naval, hasta magnesio para las construcciones ligeras en general.

En general, las máquinas de moldeo en arena KURTZ ofrecen un amplio campo de aplicación: a partir de moldes de arena unidos químicamente, construcciones con moldes de arena verde para moldes de yeso para piezas especiales con altas exigencias en los detalles precisos. En las piezas finas en moldes cerámicos se hacen posibles estructuras finas de hasta 1 mm de espesor de pared.

Moldes diversos – partes diversas. La gama de productos incluye desde piezas pequeñas con sólo unos pocos kilogramos de peso hasta carcasas de 260 kg de peso de fundición, desde piezas individuales hasta prototipos para grandes series.

Horno de intercambiable de plataforma giratoria.

Las máquinas de fundición por gravedad.

En general, la fundición por gravedad es el proceso de fundición clásico. Practicado durante cientos de años, todavía ofrece un potencial de mejora

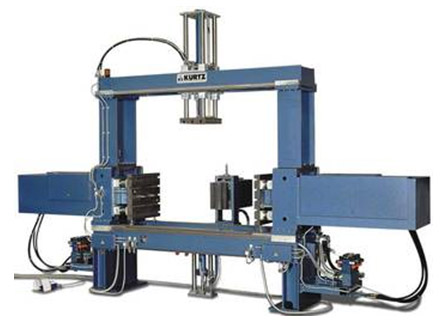

Máquinas de fundición basculantes por gravedad.

Así como el bávaro experto vierte su Weissbier en el vidrio, máquinas de colar KURTZ llenan el metal fundido en el molde con baja turbulencia. La tasa de inclinación libremente programable permite una tasa óptima de llenado

Todo incluido en soluciones completas

KURTZ ofrece gravedad basculante y las máquinas de fundición por gravedad, que están disponibles como una sola máquina o soluciones de llave en mano completas / células completas de fundición. El concepto de máquina flexible se adapta fácilmente a diferentes requerimientos de los clientes.

Proceso de fundición.

Máquinas de fundición por gravedad KURTZ

Los noyos hacen la diferencia

En general, la fundición por gravedad es el proceso de fundición clásica. Practicado durante miles de años, todavía tiene potencial de mejora. Kurtz ha desarrollado un concepto de máquina, especialmente para las fundiciones de encargo. Debido al diseño modular de la máquina este concepto puede ser utilizado universalmente. Lo que se necesita es flexibilidad con respecto a las fundiciones más variadas. La conversión debe ser posible sin un gran esfuerzo. Y máquinas KURTZ cumplen fácilmente con estos requisitos. Mediante la adición de noyos y unidades adicionales de cierre, la máquina de base es apta para las exigencias de la fundición de gran complejidad.

Dos moldes de fundición se ejecutan en la fase de una máquina. Esto conduce a una mayor productividad con la ventaja añadida de menor espacio requerido y poco personal.

La unidad hidráulica móvil ofrece posibilidades como el control de mo-bilis y la unidad de energía hidráulica para el control de cierre de la fundición y la apertura de propuestas para un máximo de dos máquinas de colada.

Todas las máquinas de fundición por gravedad están equipadas con el sistema de control de probada eficacia, que también está siendo empleado en los tipos de máquina. El programa de la máquina controla el proceso de secuencia y el movimiento de los noyos. Además, une el control de la máquina con un sistema de control externo para la gestión de procesos de una célula de fundición completa y ofrece posibilidades operativas en producción a gran escala.

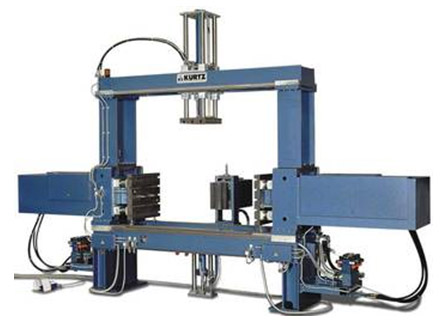

KURTZ Prensas de rebabado

KPC 520: C-bastidor de la prensa con una fuerza de prensado de 52 toneladas, adecuado para la carga manual y la manipulación del robot

Soluciones rentables de rebabado – tecnología de punta para todas las aplicaciones

Además del desbarbado manual convencional, existen soluciones altamente rentables, automatizadas.

Una parte importante en la tecnología de corte es la prensa de corte incluyendo el molde. Prensas KURTZ se puede utilizar con las piezas de fundición a partir de procesos de alta presión, baja presión y gravedad.

Dependiendo de la aplicación, Kurtz ofrece prensas de recorte en estructura de forma C, como versión de columnas y en forma de construcción de bastidor. Prensas KURTZ pueden ser equipadas de acuerdo a las necesidades del cliente con accesorios adicionales, tales como correderas, pisones, dispositivos de recogida, soplado y lubricación. Además, la placa puede ser utilizada con una inclinación, desplazamiento o inclinación de la mesa deslizante y está disponible para todos los diseños de prensa.

Prensas de recorte KURTZ se caracterizan por sus soluciones técnicas innovadoras. Por ejemplo, la carrera de prensado y el pisón están equipados con sistemas de medición sin desgaste y de medición sin contacto. Estos sistemas son ajustables a través del sistema de control de la prensa y su visualización.

El sistema hidráulico de la prensa está equipado con tecnología de válvulas proporcionales. Por lo tanto la presión de expulsión puede ser elegida libremente mediante el sistema de control de la prensa. Energía adicional puede ser ahorrada por el ajuste ideal de la curva de presión de la bomba y una función de tiempo de espera en las bombas de capacidad.

La recogida de las piezas coladas se efectúa a través de tolvas de recogida robustas, con listones de soplado integrados, que para ello son basculantes y de altura regulable sin escalones.

La prensa es controlada a través de Siemens S7-300 – PLC con una visualización fácil de usar.

|