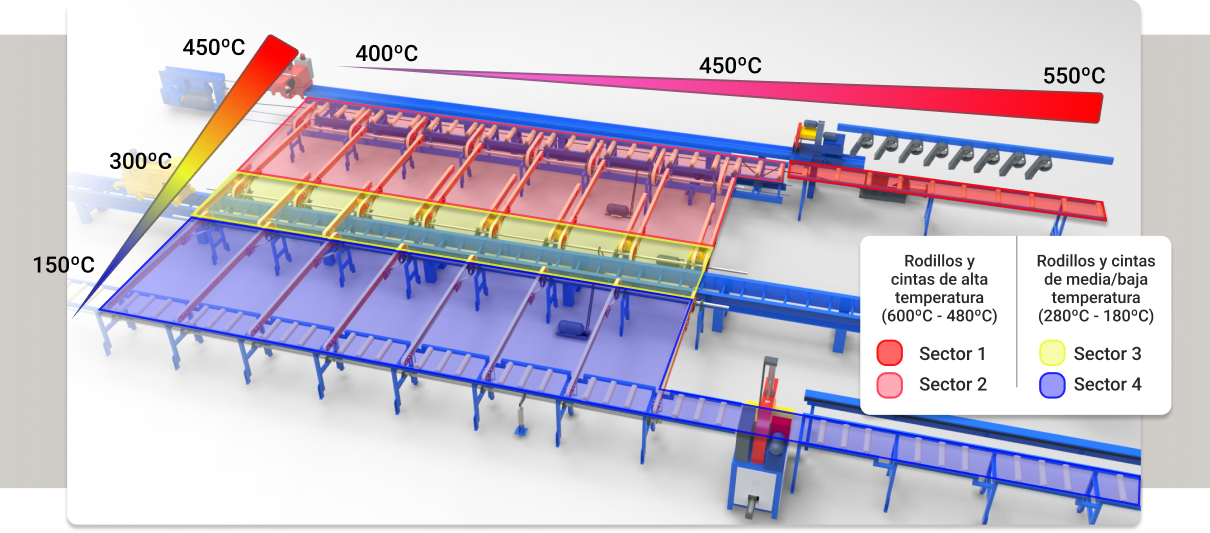

SISTEMA DE EXTRUSIÓN – MESA DE PERFILES

MESA DE PERFILES

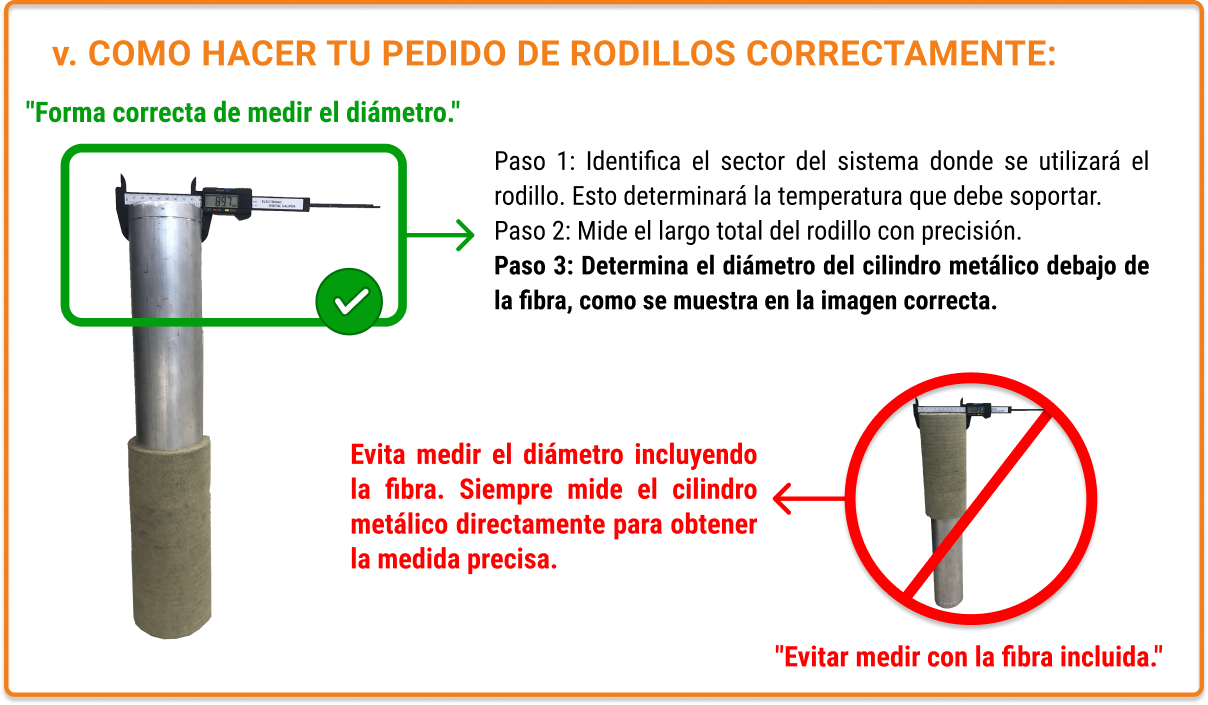

RODILLOS

I. Rodillo de PBO (600ºC)

Cuando el perfil de aluminio sale de la extrusora, su temperatura está alrededor de los 550ºC, y no muchos materiales pueden resistir temperaturas tan altas durante períodos prolongados. La fibra de PBO es un material que puede soportar hasta 600ºC. El rodillo compuesto por PBO y para-aramida es ideal para el sector inicial de la extrusión. La capa de alta densidad de PBO permite que la manga de rodillo funcione de manera continua a una temperatura de 550 ºC y, al mismo tiempo, resista el desgaste causado por las diferentes formas del perfil.

Datos Técnicos

Color: Por fuera marrón y por dentro amarillo

Temperatura de trabajo: 550ºC en periodos largos y 600ºC en

periodos cortos (al rededor de 15 min.)

Espesor total: 4mm-12mm con productos regulares de 6mm,

8mm, 10mm

Espesor de la capa de PBO: 2mm, 3mm, 4mm, 5mm

Diámetro Interior: 70 tamaños entre 20 mm y 165 mm.

Densidad: 450 g/m² – mm como estándar, y personalizado

hasta 600 g/m² – mm

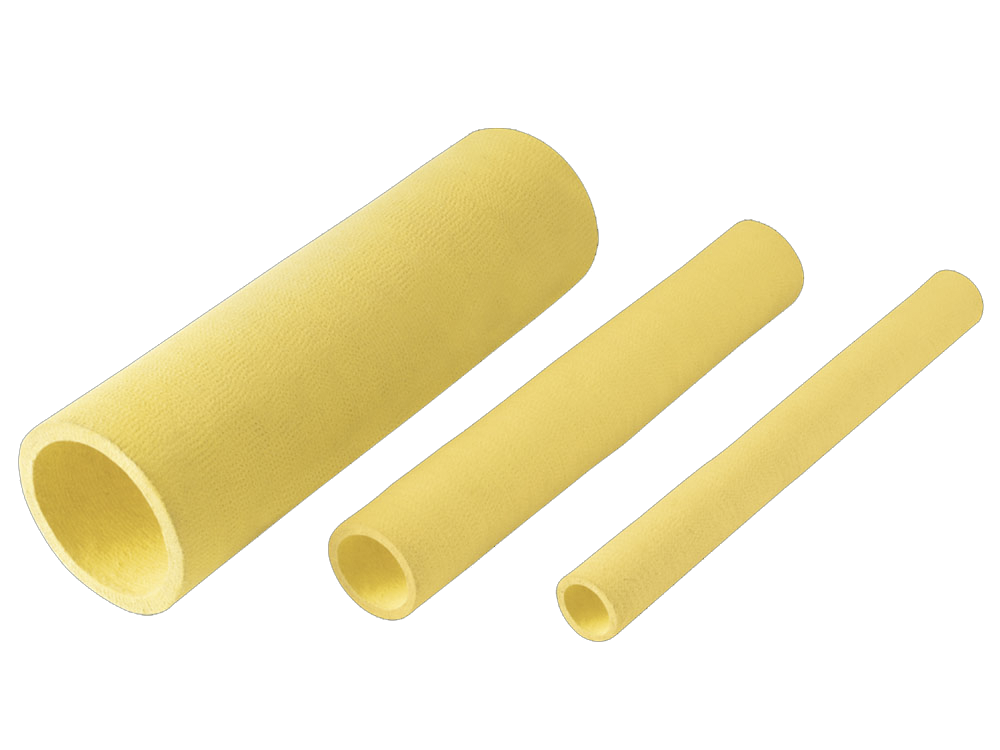

II. Rodillo de Para-Aramida » KEVLAR » (450ºC)

La temperatura del perfil disminuirá a 450 ºC cuando se transfiera aproximadamente 10 metros desde la boca de prensa , hasta la

mesa de salida, y en esta etapa, el mejor material es la manga de rodillo de para-aramida mas conocido como Kevlar , y con un costo mucho inferior a los anteriores de PBO .

Datos Técnicos

Color: Amarillo

Temperatura de trabajo: 300ºC por tiempos prolongados y

500ºC por tiempos acotados (al rededor de 15 min.)

Espesor total: 4mm-12mm con productos regulares de 6mm,

8mm, 10mm

Diámetro Interior: 70 tamaños entre 20 mm y 165 mm.

Densidad: 450 g/m² – mm como estándar, y personalizado

hasta 550 g/m² – mm

III. Rodillo de Meta-Aramida » NOMEX » (280ºC)

La manga de rodillo de meta-aramida puede resistir temperaturas de hasta 280 ºC, y se utiliza principalmente en el área de almacenamiento de extrusoras de alta capacidad (más de 2500 T). El perfil de una extrusora de alta capacidad es considerablemente más grueso, y es probable que la temperatura aún supere los 180 ºC después de la segunda etapa de la mesa de enfriamiento. Por lo tanto, las mangas de rodillo hechas de poliéster no son adecuadas para este tipo de caso.

Datos Técnicos

Color: Blanco

Temperatura de trabajo: 250ºC en periodos largos y cortos.

Espesor total: 4mm-12mm con productos regulares de 6mm, 8mm, 10mm

Diámetro Interior: 70 tamaños entre 20 mm y 165 mm.

Densidad: 350 g/m² – mm como estándar, y personalizado hasta 550 g/m² – mm

IV. Rodillo de Poliester (180ºC)

La manga de rodillo de poliéster puede resistir temperaturas de hasta 180 ºC. Como consumible de baja temperatura en la industria de extrusión de aluminio, la manga de rodillo de poliéster se utiliza principalmente en el área de almacenamiento y en la mesa de corte.

Cuando el perfil llega al área de almacenamiento después de la mesa de enfriamiento, la temperatura se reduce a menos de 50 ºC, lo cual está completamente dentro del rango de temperatura de la manga de rodillo de poliéster, y su vida útil puede ser de hasta 3 años.

Datos Técnicos

Color: Blanco

Temperatura de trabajo: 180ºC en periodos largos y cortos.

Espesor total: 4mm-12mm con productos regulares de 6mm, 8mm, 10mm

Diámetro Interior: 70 tamaños entre 20 mm y 165 mm.

Densidad: 450 g/m² – mm como estándar, y personalizado hasta 650 g/m² – mm

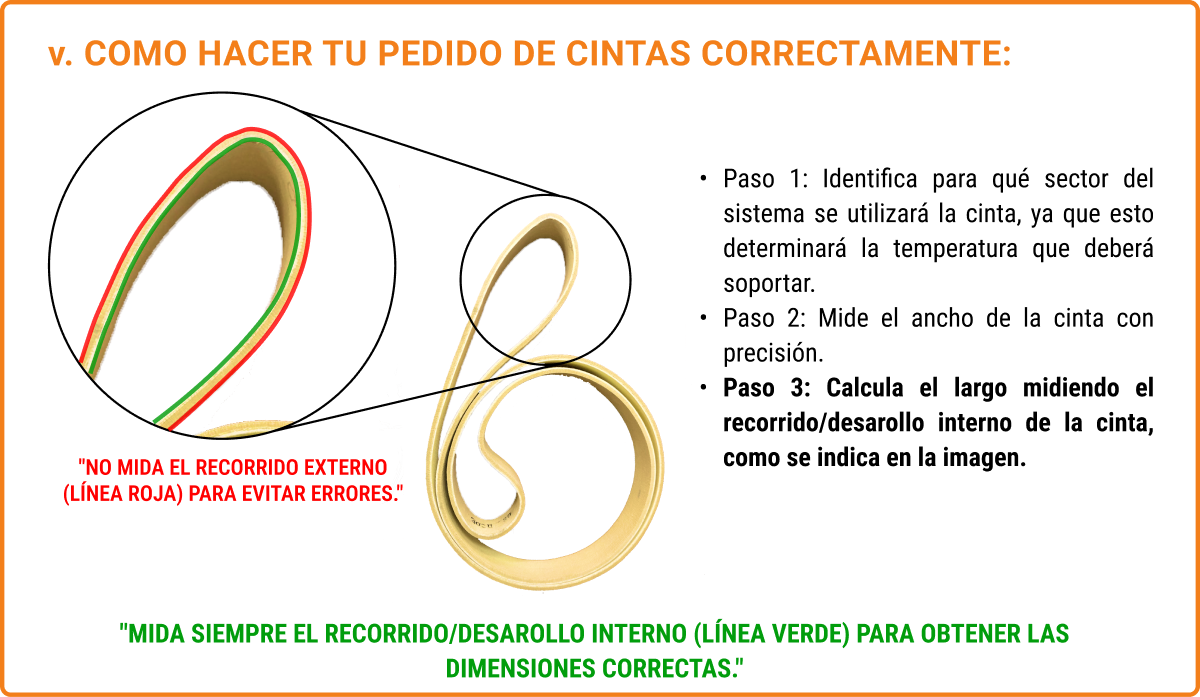

CONSUMIBLES | cintas

I. Cinta continua de Para-Aramida » KEVLAR » (480ºC)

Las propiedades son similares a las de las mangas de rodillo de Para-Aramida. Las cintas se utilizan principalmente en el área de recogida y en la mesa de enfriamiento de primera y segunda etapa. En el área de recogida, la abrasión es mucho mayor debido a la mayor velocidad de transferencia, lo que requiere una mayor resistencia a la temperatura y mayor resistencia mecánica. Esta cinta puede ser cerrada o abierta con cierre » este ultimo , paficilita el recambio sin tener que desarmar la mesa» .

Datos Técnicos

Color: Blanco

Temperatura de trabajo: 180ºC en periodos largos y cortos.

Espesor total: 4mm-12mm con productos regulares de 6mm, 8mm, 10mm

Diámetro Interior: 70 tamaños entre 20 mm y 165 mm.

Densidad: 450 g/m² – mm como estándar, y personalizado hasta 650 g/m² – mm

II. Cinta continua de Meta-Aramida » NOMEX » (280ºC)

Cuando el perfil llega a la mesa de enfriamiento de tercera etapa, la temperatura se reduce a aproximadamente 200 ºC. En esta área, se utiliza la cinta de meta-aramida, ya que la temperatura más alta que el fieltro de meta-aramida puede resistir es de 250 ºC. Esta cinta puede ser cerrada o abierta con cierre » este ultimo , paficilita el recambio sin tener que desarmar la mesa» .

Datos Técnicos

Color: Blanco

Temperatura de trabajo: 280ºC en periodos largos y cortos.

Espesor total: 5 mm-15 mm con productos regulares de 6mm, 8mm, 10mm

Ancho: 60mm-2000mm con productos regulares de 60mm, 70mm, 75mm, 80mm, 100mm

Largo: 1,800mm – 30,000mm

Densidad: Para la parte de fieltro, 350 g/m² – mm como estándar, y personalizado hasta 500 g/m² – mm.

III. Cinta continua de Poliéster (180ºC)

Diseñada para la mesa de enfriamiento de cuarta etapa en extrusoras de baja capacidad. Como los perfiles de estas extrusoras de baja capacidad se enfrían más fácilmente, la temperatura ya está por debajo de 180 ºC cuando llegan a la mesa de enfriamiento de cuarta etapa. Por lo tanto, la cinta de meta aramida, que es más costosa, no es necesaria, y la cinta de poliéster, más económica, se convierte en la elección adecuada. Esta cinta puede ser cerrada o abierta con cierre » este ultimo , paficilita el recambio sin tener que desarmar la mesa» .

Datos Técnicos

Color: Blanco

Temperatura de trabajo: 180ºC en periodos largos y cortos.

Espesor total: 5 mm-15 mm con productos regulares de 6mm, 8mm, 10mm

Ancho: 60mm-2000mm con productos regulares de 60mm, 70mm, 75mm, 80mm, 100mm

Largo: 1,800mm – 30,000mm

Densidad: Para la parte de fieltro, 400 g/m² – mm como estándar, y personalizado hasta 600 g/m² – mm.

Otros

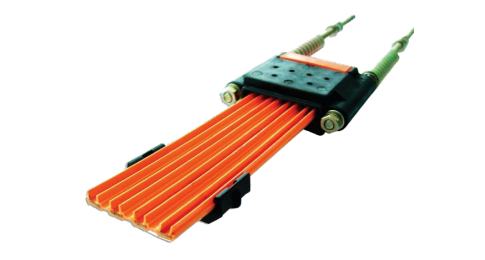

Blindobarras

Conductores eléctricos, también conocidos como blidobarras. Esta barra es la encargada de energizar el puller de la cama de perfiles.

Dedos de Puller

Los dedos de puller, también conocidos como carbones de conexión de blindo barra, son responsables de energizar el puller durante su movimiento. Debido a su constante movimiento de ida y vuelta, son piezas sujetas a desgaste.